随着电子技术的飞速发展,封装的小型化和组装的高密度化以及各种新型器件的不断涌现,对装联质量的要求也越来越高。于是对检查的方法和技术提出了更高的要求。为满足这一要求,新的检测技术不断出现,自动X-Ray检测技术(Automatic X-Ray Inspection)是这其中的典型代表。它不仅可对不可见焊点进行检测(如球栅阵列器件BGA等),还可对检测结果进行定性、定量分析,以便及早发现故障。本文就将简要介绍一下X-Ray检测技术,以供同行参考。

目前,主要针对电子组装过程采用的测试方式有以下几种:

(l)人工目检。

(2)飞针测试。

(3)ICT(In-circuit tester)针床测试。

(4)自动光学检查AOI (Automatic Opitical Inspection)

(5)功能测试(Functional Tester)

以上几种检测方式都有各自的优点和不足之处:

▲人工目检是一种用肉眼检察的方法。其检测范围有限,只能检察器件漏装、方向极性、型号正误、桥连以及部分虚焊。由于人工目检易受人的主客观因素的影响,具有很高的不稳定性。在处理0603、0402和细间距芯片时人工目检更加困难,特别是当BGA器件大量采用时,对其焊接质量的检查,人工目检几乎无能为力。

▲飞针测试是一种机器检查方式。它是以两根探针对器件加电的方法来实现检测的,能够检测器件失效、元件性能不良等缺陷。这种测试方式对插装PCB和采用。0805以上尺寸器件贴装的密度不高的PCB比较适用。但是器件的小型化和产品的高密度化使这种检测方式的不足表现明显。对于0402级的器件由于焊点的面积较小探针已无法准确连接。特别是高密度的消费类电子产品如手机等,MD探针会无法接触到焊点。此外其对采用并联电容、电阻等电连接方式的PCB也不能准确测量。所以随着产品的高密度化和器件的小型化,飞针测试在实际检测工作中的使用量也越来越少。

▲ICT针床测试是一种广泛使用的测试技术。其优点是测试速度快,适合于单一品种大批量的产品。但是随着产品品种的丰富和组装密度的提高以及新产品开发周期的缩短,其局限胜也愈发明显。其缺点主要表现为以下几方面①需要专门设计测试点和测试模具,制造周期长,价格贵,编程时间长②器件小型化带来的测试困难和测试不准确;③PCB进行设计更改后,原测试模具将无法使用。

▲自动光学检测(A01)是近几年兴起的一种检测方法。它是通过CCD照相的方式获得器件或PCB的图象,然后经过计算机的处理和分析比较来判断缺陷和故障。其优点是检测速度快,编程时间较短,可以放到生产线中的不同位置,便于及时发现故障和缺陷,使生产、检测合二为一。可缩短发现故障和缺陷时间,及时找出故障和缺陷的成因。因此它是目前采用得比较多的一种检测手段。但AOI系统也存在不足,如不能检测电路错误,同时对不可见焊点的检测也无能为力。

▲功能测试。ICT能够有效地查找在SMT组装过程中发生的各种缺陷和故障,但是它不能够评估整个线路板所组成的系统在时钟速度时的性能。而功能测试就可以测试整个系统是否能够实现设计目标,它将线路板上的被测单元作为一个功能体,对其提供输人信号,按照功能体的设计要求检测输出信号。这种测试是为了确保线路板能否按照设计要求正常工作。所以功能测试最简单的方法,是将组装好的某电子设备上的专用线路板连接到该设备的适当电路上,然后加电压,如果设备正常工作,就表明线路板合格。这种方法简单、投资少,但不能自动诊断故障。

自动x射线检查AXI(Automatic X-Ray Inspection)

根据对各种检测技术和设备的了解,AXI工自动检测技术与上述几种检测技术相比具有更多的优点。它可使我们的检测系统得到较高的提升。为我们提高“一次通过率”和争取“零缺陷”的目标,提供一种有效检测手段。

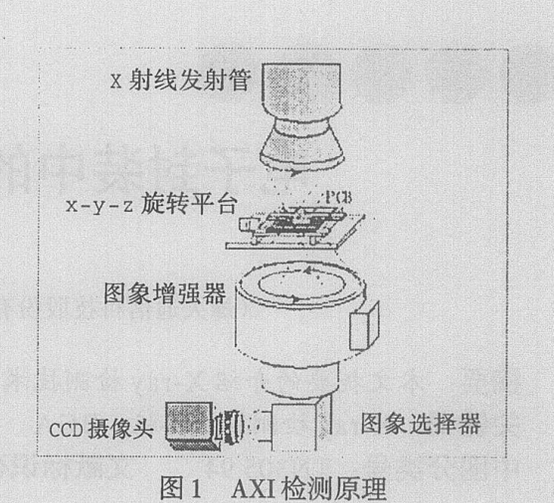

AXI检测原理

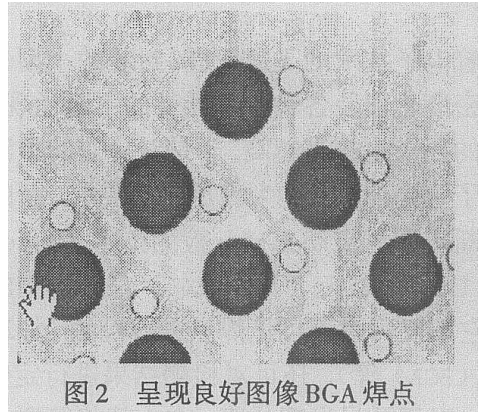

AXI是近几年才兴起的一种新型测试技术。当组装好的线路板(PCBA)沿导轨进人机器内部后,位于线路板上方有一X-Ray发射管,其发射的x射线穿过线路板.后被置于下方的探测器(一般为摄像机)接受,由于焊点中含有可以大量吸收x射线的铅,因此与穿过玻璃纤维、铜、硅等其它材料的x射线相比,照射在焊点上的x射线被大量吸收,而呈黑点产生良好图像(如图2所示),使得对焊点的分析变得相当直观,故简单的图像分析算法便可自动且可靠地检验焊点缺陷。

|

|

|

AXI检测的特点。

l 对工艺缺陷的覆盖率高达97%。可检查的缺陷包括:虚焊、桥连、立碑、焊料不足、气孔、器件漏装等等。尤其是X-Ray对BGA、CSP等焊点隐藏器件也可检查。

l 较高的测试覆盖度。可以对肉眼和在线测试检查不到的地方进行检查。比如PcBA被判断故障,怀疑是PCB内层走线断裂,X-Ray可以很快的进行查。

l 测试的准备时间大大缩短。

l 能观察到其他测试手段无法可靠探测到的缺陷,比如:虚焊、空气孔和成型不良等。

l 对双面板和多层板只需一次检查(带分层功能)。

l 提供相关测量信息,用来对生产工艺过程进行评估。如焊膏厚度、焊点下的焊锡量等。

AXI检测设备

近几年AXI工检测设备有了较快的发展,已从过去的2D检测发展到3D检测,具有SPC统计控制功能,能够与装配设备相连,实现实时监控装配质量。目前的3D检测设备按分层功能区分有两大类:

(1)不带分层功能

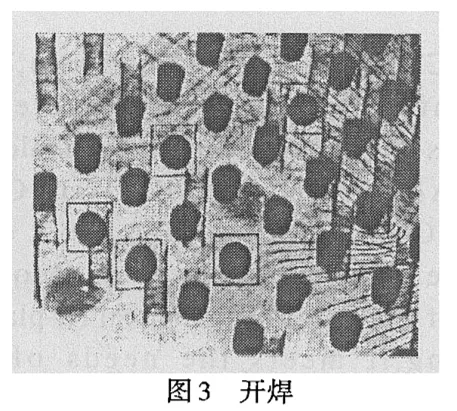

这类设备是通过机器手对PCBA进行多角度的旋转,形成不同角度的图像,然后由计算机对图像进行合成处理和分析,来判断缺陷。图3是一张倾斜拍摄的BGA照片,其中正常的焊点为圆柱型,开焊焊点为圆型。

(2)具有分层功能

计算机分层扫描技术(工业CT)技术可以提供传统X射线成像技术无法实现的二维切面或三维立体表现图。并且,避免了影象重叠、混淆真实缺陷的现象。可清楚的展示被测物体内部结构,提高识别物体内部缺陷的能力,更准确的识别物体内缺陷的位置。这类设备有两种成像方式:

x光管发射x光束并精确聚焦到被测物体的某层,被测物体置于一可旋转的平台上,旋转平台高速旋转,使焦面上的图像清晰的呈现在接收器上,再由CCD照相机将图像信号变为数字信号,交给计算机处理和分析。如图5。

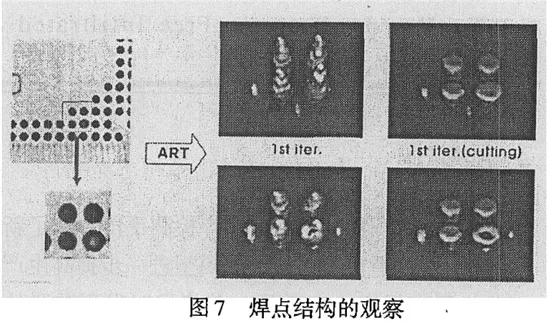

这种方式是将x光束精确聚焦到PCB的某一层上,然后图像由一个高速旋转的接收面接收,由于接收面高速旋转使处在焦点上的图像清晰,而不在焦点上的图像则被消除。如此得到各个不同层面的图像,再通过计算机的合成、分析就可以实现对多层板和焊点结构的检查(如图7)。

4 结束语

X-Ray检测技术为SMT生产检测手段带来了新的变革,可以说它是目前那些渴望进一步提高生产工艺水平,提高生产质量,并将及时发现装联故障作为解决突破口的生产厂家的最佳选择。随着SMT器件的发展趋势,其他装配故障检测手段由于其局限性而寸步难行,X-Ray自动检测设备将成为SMT生产设备的新焦点并在SMT生产领域中发挥着越来越重要的作用。

中文版

中文版 English

English