本文介绍在电子产品和半导体行业中,如何用基于直接转换技术的 X 射线光子计数探测器快速提升 X 射线自动检测系统的性能。

在 X 射线自动检测系统 (Y Cougar EVO) 中,速度、可靠性和高分辨率是关键。对于典型的高性能电子产品生产线来说,周期时间以秒为单位计算,这些生产线通常24小时全天候运转。因此,条件稳定的高通量工艺流程至关重要。

在线 X 射线检测

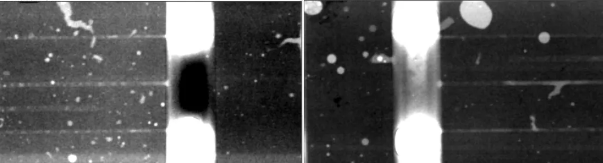

工艺流程中的缺陷越早发现越好。实际上,在生产过程中,每个后续阶段的故障相关成本都会上升大约十倍。在生产过程中尽早确定问题对于防止产生可能影响整个批次的错误至关重要。然而,随着越来越多的阳极/阴极层与超薄隔板结合使用,电池设计的容量和复杂性也越来越高,导致越来越难发现缺陷。

PCB 布局和设计密度的提高带来了新的挑战。球栅阵列(BGA)的不可见焊点和混合动力组件的多层焊接结构的评估具有挑战性。

与安全相关的组件故障(例如电池故障)备受瞩目,凸显了故障对安全和业务的风险。降低风险是一个关键的决策因素,激励生产经理转向基于光子计数 X 射线探测器的快速高灵敏度检测系统,以满足24小时全天候检测需求。快速、准确的检测降低了生产成本,同时提高了安全性和质量。

我们的技术 ·

☑光子计数

☑ 直接转换技术

☑ 电荷分配

☑ 堆积校正

☑ 反重合

☑ 灵活

☑ 模块化

☑ 多种检测模式

☑ 反重合技术

☑ 双能谱能量

☑ 水冷

☑ 可靠性

半后端工艺(例如模制后的引线键合检测)需要顶级性能,如超高分辨率成像。从智能手机到电动汽车,在产品制造过程中,电池检测都需要进行 X 射线分析,以验证叠片式电池内部结构的层偏移是否在适当范围内。 用于预扫描的2D射线检测和高速 CT 检测可以得到非常有价值的测量结果。Y Cougar EVO系列探测器针对这些要求做了专门设计,具有高效、稳定、准确和可靠的性能。

- 部件检测

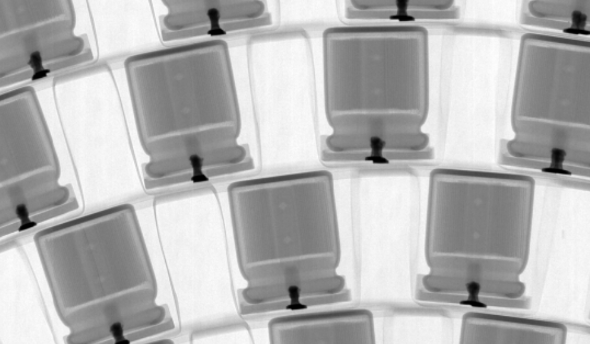

扫描能力是选购扫描组件的理想性价比选择。下图是电容器在直径800mm以上的卷轴上的成像过程。

- 焊点检测

在 PCB 组装中,焊点检查是组装线中最关键的工艺步骤之一。

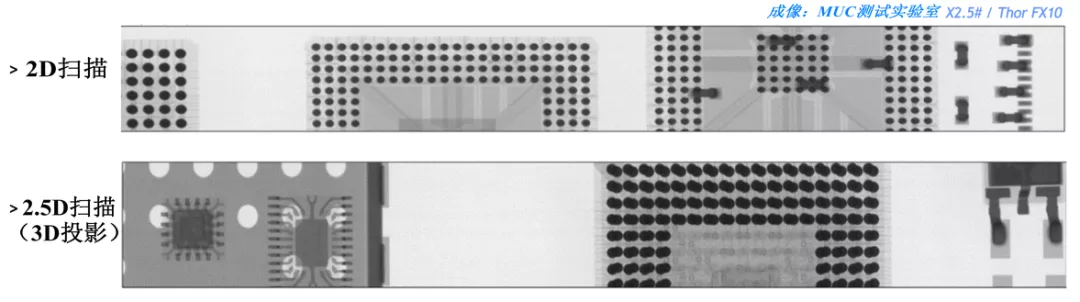

在这种情况下,具有优化 TDI设置的探测器可以以高达50毫米/秒的速度扫描128条线,从而提供有效分辨率<10 µm的图像。

- 多层混合动力检测

混合动力汽车包含重型冷却材料,通常会结合不同的测试标准为芯片和子组件提供不同的焊料层。在高密度材料结构检测中,我们的32位 TDI 模式可获得逐层图像,而无需进行耗时费力的 3D 检测。

中文版

中文版 English

English