锂电池失效分析-工业ct检测

锂电池失效分析

工业CT无损检测技术,对精密设备内部结构进行无损定量检测,根据得到的结构断层图像,确定设备各部件之间装配关系和配合间隙,比较完好设备的断层结构图像,诊断出设备的故障部位,提出故障修复方案.对于无故障精密设备,利用工业CT无损检测具有的尺寸精密测量功能,结合相应部位的断层结构图像,识别内部转动部件的磨损程度或部件间产生的相对位移,推断系统将来可能发生故障的运行阶段,提出设备的解决方案.

在全球重点发展电动车、储能电池等新能源产业的今天,锂电池做为公认的理想储能元件,得到了更高的关注。我国也在动力电池领域投入了巨大的资金和政策支持,已经涌现了比亚迪、比克、力神、中航锂电等全球电池行业引人注目的骨干企业。正极材料、负极材料、电池隔膜、电解液是锂电池重要的四项原材料,锂电池隔膜由于投资风险大、技术门槛高,一直未能实现国内大规模生产,成为制约我国锂电池行业发展的瓶颈,特别是在对安全性、一致性要求更高的动力锂离子电池领域,更是我国从锂电池生产大国到锂电池生产强国难以逾越的障碍。

GE高精度工业CT扫描系统,具备高能量的同时,确保较高的空间分辨率,解决了传统2D实时成像检测图像信息叠加无法分清内部结构的问题,在不破坏电池的情况下,真实再现内部结构,在质量控制、失效分析、新品研发中,已经成为不可替代的测试手段。

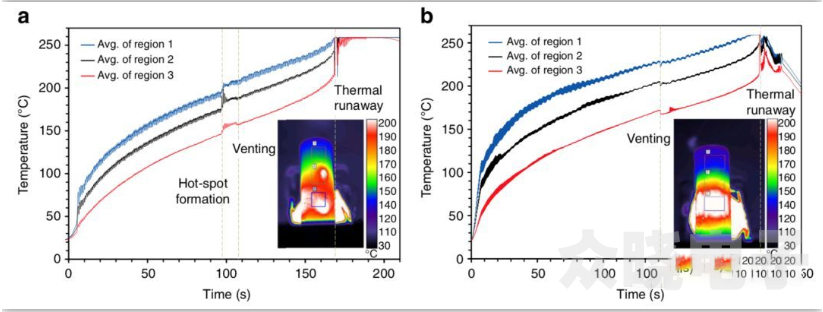

锂离子电池一旦发生热失控会严重的威胁到使用者的生命和财产安全,因此如何防止热失控发生是所有锂离子电池设计者的终极目标。然而,要从设计上杜绝热失控的发生就需要从根源上彻底了解清楚在热失控过程中锂离子电池内部的反应过程。但锂离子电池热失控反应速度快,温度高,同时受限于锂离子电池的密封结构,我们很难直观并且准确的观察到锂离子电池热失控的反应过程。

X射线具有非常强的穿透能力,能够穿过锂离子电池的外壳,对锂离子电池的内部结构进行观测,特别是断层扫描技术让我们能够直接生成锂离子电池三维图像,但是通常X射线成像比较缓慢,无法在锂离子电池热失控的过程中对锂离子电池内部的结构变化进行跟踪。同步辐射技术的出现大大提高了X射线的能量,从而有效的降低了曝光所需要的时间,因此极大的提高了成像速度。

中文版

中文版 English

English